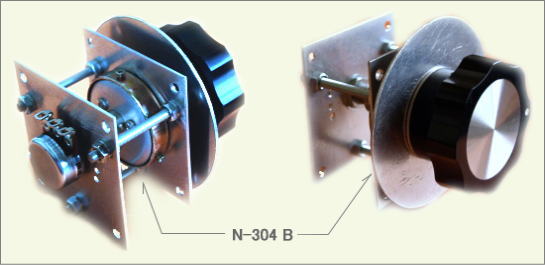

| 減速器 N-304 B型 お客様製作使用例の紹介 |

始まりはこちらからご覧ください (2010/03/11~2010/04/05) 始まりはこちらからご覧ください (2010/03/11~2010/04/05)

減速器到着 → 神経質な → ユニット完成 → ちがいます → 失敗しましたが → 完成しました

|

|

・・・・・ <<< 2010/04/05

完成しました 完成しました

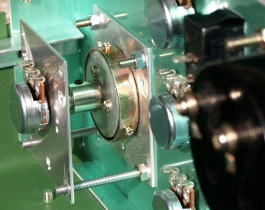

全体の図

拡大の図

古川さまへ

お久しぶりでした。

本日、完成をしましたのでご覧下さい。

昨晩いろいろ操作してみたところ、

やはり、「減速器」があるおかげで「同調」はとても楽ちんです。

文字入れの手順

(1)実際に「白紙」の型を作り文字板(アルミ)に貼付ける

(2)他の送信機より各周波数を送信して本機で受信をする

(3)その位置に印をつける

(4)印が付け終わったら外してフラットスキャナで取り込む

(5)取り込んだ画像をイラストレータで「下図」として利用する

(6)それを元にして文字等を作成する

(7)丸く切り出す

(8)両面テープで止める

以上

この「減速器」に出逢えて良かったと思います。

もっと「宣伝」して下さい。

では 益々のご活躍を |

|

|

|

・・・・・ <<< 2010/03/20

失敗しましたが 失敗しましたが

減速器表

OLYMPUS DIGITAL CAMERA

減速器裏面

OLYMPUS DIGITAL CAMERA

ふるかわさまへ

先日、実装しようと試みましたが、目盛り板等が奥に入り込み実装が不可能でした。

作戦を変更して、画像のような感じになりました。実にシンプルです。

この仕様になる迄に3時間

途中お風呂に入り発泡酒を飲みながらふと、もう一つ軸穴がある事、穴径をM3からM4にする事、の2点が思い浮かび工作したところ実に巧く行った。回転動作の範囲ではM3からM4に変更した事により、感覚で0.5mm程度の遊びがあり減速器へのストレスはありません。

分かっていれば単純な事ですが、そこまで行くのに結構悩みました。

従って前回送ったユニットでは実装不可能です。

すみませんでした。

以上です。

益々のご活躍を! |

|

▲次へ

|

|

・・・・・ <<< 2010/03/16

ちがいます ちがいます

ふるかわ さまへ

> ○○さんは相当にプロフェッショナルですね。

> いろんなレストアも実際にされておられるように見受けられました。

上記の件

レストアは他の方のHPで拝見した内容です。私は出来ません。

レストアするような物は危険物です。

> もっと詳しいご意見をメールで

の件

範囲が広すぎて困難です。

2時間ほど考えていたのですがまとまらないので削除しました。

日本の心配するよりも自分の心配をしましょう。

今日は無線機のフロントパネルの穴あけ加工を終えたので明日はリアパネル等を加工して塗装してみます。

では 益々のご活躍を

▲次へ

|

|

・・・・・ <<< 2010/03/16

ユニット完成 ユニット完成

[減速器背面の画像]

減速器表面の画像 丸いアルミ板に目盛りを書き込む予定

ふるかわさまへ

昨日はよっぱらって済みませんでした。

以上のように画像に収めましたのでよろしければ自由に御使用して下さ い。

【作業内容】

通常は減速器と対象物(今回はボリューム器)の間にカップリングを介して中心軸のずれを吸収しますが、今回は「直結」にしました。

その際に芯ずれが最小になるように下記の手順で組み込みました。

3本の長ビスで固定する仕様

(1)前後の2枚のプレートを固定して3カ所ビス用の穴をあける

(それぞれのピッチがずれないよう)

(2)前プレートに減速器本体を固定する

(3)減速器にボリュームを固定する

(予め取り付けるのでこの時点では芯ずれは無いと思われる)

(4)長ビスの前プレート側を固定する

(基準となります)

(5)長ビスを後プレート側に通す

(6)各3本のナットを調整しながら前後プレートの位置、長さが同じように調整する

(7)調整中にダイヤルを回しスムースに回る事を確認する

(重い位置があれば芯ずれの可能性あり)

(8)よければ長ビスの後ろプレートを固定する

(9)再度ダイヤルがスムースに回るかを確認する。

(10)おわり

あとは

無線機本体に取り付けて

他の無線機で信号を発しダイヤルで受信しその位置をマークする(校正作業)

好みより目盛り板のデザインを考える。

まだまだ先は長いです。

ネットでの書き込みによると、30年前の一般的な無線機には普通にこのローラー減速器は使われていたようです。長い年月が過ぎると中のグリスが劣化し例えば「気温が下がるとダイヤルが重くなる」などの不具合が有るようです。強者は古いグリスを流し新しいグリスを注入してレストアしているようです。

電子立国と呼ばれて久しいですがこの日本はなんで食べて行くんでしょうね?

と思いを馳せています。

益々のご活躍を |

|

▲次へ

|

|

・・・・・ <<< 2010/03/14

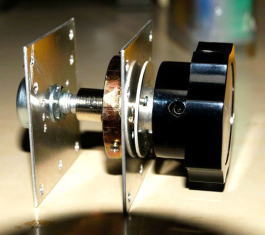

神経質な 神経質な

お世話になりました。

途中ですがこんな感じとなりました。

あと前後のパネルを長いビスで固定しますが、気になった点を書いてみようと思います。

(1)ローラー式なので原理的にそうですが、組み込み時にちゃんと芯だしをしないとストレスがかかり「スリップ」します。組み込み後にダイヤルを回してみて「軽く」動くように注意する。

(2)文字パネル取り付けの(内径10mm)に組み合わすフランジの長さが少し短いと思います。パネル板を面に寄せると本体取り付けねじの頭に板があたり、ストレスの原因となります。(文字パネル自体が左右で最大0.7mm傾いていたので、幸い2個あるのでよさそうな奴を選択して且つ指で押して傾きを少なくしました)

画像の位置からさらに手前に行くとフランジからネジが外れます。本体取り付けの「皿ネジ」の頭をパネル面と同じにすれば、もう少し奥に行けるが、アルミパネルの厚みは1mmだから結果バカ穴になる気がします。

要するに、ストレスがないようにしないと「スリップ」の原因になります。

神経質で工作が微妙です。

又、それも楽しみですが!

将来使ってみてどうしてもとなれば、減速せず「直結」にしようと思います。

あと文字盤を製作せねば、方法を考えましょう。

有り難うございました。

益々のご活躍を |

|

▲次へ

|

|

・・・・・ <<< 2010/03/11

減速器到着 減速器到着

ふるかわさまへ

本日午後にお願いしてありました商品が届きましたので、ご連絡致します。

7.000MHZ~7.03MHZ迄の間をVR(300度)使用するので、直接つまみで回すか、減速させるか試してみます。

PS 写真や図面で見るよりも小型でした。

有り難う御座いました。

▲次へ

|

【謝意】

お客様の製作使用例をご本人の許諾のもと皆様に公開させて頂きました。お役に立てば誠に幸いです。製作されたお客様に心より感謝を申し上げます。ありがとうございました。

(2010/05/12)

|

![]() 「ローラー式 減速器 N-304 B型」のページに戻る

「ローラー式 減速器 N-304 B型」のページに戻る![]() バーニアダイヤル・メインページに戻る

バーニアダイヤル・メインページに戻る